Alapvető kiválasztási pontok és alkalmazás elemzése a CAN -gyártó gépekről

Bevezetés a CAN -gyártó fő típusaihoz

A különböző gyártási folyamatoktól függően, Can Gépek készítése Elsősorban a gördülő kannák készítését, a bélyegzőkészülék készítését, a gördülő dobozok készítését és az automatikus multifunkcionális dobozok készítését. A gördülő doboz gyártó gépeket a fémlemezek hengeres formájába történő gördítésére használják, és a CAN gyártásának alapvető berendezései; A bélyegzési dobozok készítése a CAN fedelek és a CAN alsó részének kialakításáért felelős; A gördülő kannák készítését használják a doboz fedelének szoros kombinálására a doboztest szélével, hogy biztosítsák a doboztest lezárását. Az automatikus multifunkcionális dobozok készíthetők a gépek különféle folyamatait integrálják, és alkalmasak a nagyszabású termelésre. Különböző típusú CAN -gyártó gépek alkalmasak különböző CAN testi specifikációkra és gyártási követelményekre. Kiválasztáskor ésszerűen meg kell egyezniük a CAN testület sajátos tervezési és gyártási folyamatának.

A termelési követelmények elemzése

A CAN -gyártógép kiválasztásakor a termelési követelményeket teljes mértékben figyelembe kell venni, beleértve a termelési skálát, a test specifikációit, a termelési sebességet és a termékek sokféleségét. A tömegtermeléshez a magas automatizálású berendezések hatékonyan növelik a termelési kapacitást, csökkenthetik a munkaerőköltségeket és biztosíthatják a stabil termékminőséget. Éppen ellenkezőleg, a többfajta fajta és a kis tételű gyártás szempontjából a berendezések beállításának rugalmassága és kényelme fontosabb. A CAN méretének és az anyag vastagságának különbsége szintén közvetlenül befolyásolja a berendezések kiválasztását. A berendezésnek képesnek kell lennie arra, hogy megfeleljen a termelés különféle előírásainak és folyamatkövetelményeinek a zökkenőmentes termelés biztosítása érdekében.

A berendezés teljesítmény -indexének megfontolásai

A konzervgép teljesítménymutatói kulcsfontosságú paraméterek annak alkalmazhatóságának mérésére, elsősorban a termelési sebességet, a feldolgozási pontosságot, az automatizálási szintet és a berendezések stabilitását. A termelési sebesség meghatározza az általános termelési kapacitást, és szorosan meg kell egyeznie a termelési tervvel; A feldolgozási pontosság közvetlenül befolyásolja a doboz tömítését és szolgáltatási élettartamát, és a berendezésnek biztosítania kell a nagy konzisztenciát és pontosságot. Az automatizálás szintje befolyásolja a működés és a termelés biztonságának kényelmét. A nagymértékben automatizált berendezés érzékelőkkel és intelligens vezérlőrendszerekkel van felszerelve az automatikus észlelés és a paraméterek beállításának elérése érdekében. A berendezés stabilitása a termelési folyamat folytonosságához kapcsolódik, csökkentve a leállási gyakoriságot, ezáltal javítva az általános hatékonyságot.

A berendezéshez igazított anyagtípusok

A konzervgépnek a gyártási folyamat során alkalmazott különféle anyagokhoz kell alkalmazkodnia, beleértve az alumíniumot, a rozsdamentes acélt, a vas és a kompozit anyagokat. Különbözőek vannak a különféle anyagok keménységében és vastagságában, és a berendezésnek megfelelő kialakítási képességekkel kell rendelkeznie. Például a rozsdamentes acél nehezebb, ami magasabb követelményeket jelent a lyukasztási nyomás és a penész tartósságára. Az anyag felületi kezelése és fizikai tulajdonságai szintén befolyásolják a berendezés kopási sebességét és karbantartási igényeit. Ezért a berendezés alkatrészeinek kopásálló kialakítása és a koptató alkatrészek cseréjének kényelme fontos szempontok a kiválasztáskor.

Karbantartás kényelme

A berendezés karbantartása közvetlenül kapcsolódik annak élettartamához és termelési hatékonyságához. A konzervgépet ésszerűen kell megtervezni a napi tisztítás, ellenőrzés és karbantartás megkönnyítésére. Az egyszerű és moduláris berendezések lerövidíthetik a karbantartási időt és csökkenthetik a termelési állásidőt. A kopó alkatrészek cseréjének egyszerűnek kell lennie, és a kiegészítőkellátásnak elegendőnek kell lennie a gyártósor működésének gyors folytatásának megkönnyítéséhez. Ezenkívül az értékesítés utáni szolgáltatás és a berendezésgyártó által nyújtott technikai támogatás minősége szintén fontos tényező a berendezés hosszú távú stabil működésének biztosításában.

Alkalmazási forgatókönyvek és esettanulmányok

A konzervgépeket széles körben használják élelmiszerekben és italokban, vegyi, festékben, kenőanyagokban és gyógyszerészeti területekben. A különböző alkalmazási forgatókönyvek eltérő teljesítménykövetelményekkel rendelkeznek a konzervgépek számára. Az élelmiszer- és italiparban a Can Body tömítése és felületének befejezése különösen fontos, tehát a berendezéseknek támogatniuk kell a nagy pontosságú feldolgozást és a könnyen tisztítható működést. A vegyipar megköveteli, hogy a Can Body jó korrózióállósággal és vastag anyagfeldolgozási képességekkel rendelkezik, és a konzervgépnek képesnek kell lennie arra, hogy megfeleljen ezeknek a teljesítmény követelményeknek. A konkrét esettanulmányokkal kombinálva hasznos megérteni, hogy a dobozkészítő gépek hogyan felelnek meg a különféle iparági igényeknek az ésszerű kiválasztás révén.

Technológiai fejlesztés és jövőbeli trendek

Az ipari automatizálás és az intelligens gyártás előmozdításával a Can Making Machine Technology a digitalizáció és az intelligencia felé halad. A jövőbeli berendezések több érzékelőt és vezérlő rendszert fognak használni a valós idejű megfigyelés és az automatikus beállítás eléréséhez. A tárgyak internete és a nagy adattechnika elősegíti a gyártási folyamat optimalizálását, javítja a berendezések működését és a termékminőséget. Ezenkívül a környezetvédelem és az energiamegtakarítás szintén fontos megfontolásokká vált a tervezésben. A berendezések elkötelezettek lesznek az energiafogyasztás csökkentése és az anyaghulladék csökkentése mellett, ezáltal támogatva a fenntartható termelést.

Felszerelés biztonsági tervezése

A Can-készítő gépeknek biztosítaniuk kell a biztonságos működést a nagy intenzitású működés során. A berendezések kialakításának tartalmaznia kell a teljes védőeszközöket, a vészhelyzeti stop rendszereket és a biztonsági riasztási funkciókat. Az automatizált berendezéseknek intelligens hiba -diagnosztizálással, rendellenes feltételekkel kell rendelkezniük és csökkenteniük kell a biztonsági veszélyeket. A biztonsági tervezés nemcsak a szolgáltatók életbiztonságát védi, hanem csökkenti a berendezések károsodásának kockázatát, és javítja a gyártósor stabilitását és megbízhatóságát.

Költség -megfontolások a berendezések kiválasztásában

A dobozkészítő gépek vásárlási költsége fontos tényező, amelyet a vállalatoknak mérlegelniük kell. Maga a berendezés árán túlmenően figyelembe kell venni a működési energiafogyasztást, a karbantartási költségeket, a pótalkatrészek ellátási és a személyzeti képzési költségeket is. Noha a magas automatizáló berendezések magas beruházásokkal rendelkeznek, a hosszú távú működés során megtakarított munkaerő- és karbantartási költségek jobb költséghatékonyságot eredményezhetnek. Az ésszerű költség-költségvetési és gazdasági elemzés segít kiválasztani azokat a berendezéseket, amelyek megfelelnek a vállalkozás termelési igényeinek, és magas költséghatékonysággal rendelkeznek.

A környezeti tényezők hatása a berendezések kiválasztására

A konzervgép munkakörnyezete, mint például a hőmérséklet, a páratartalom, a por és a korrozív gázok, előírja a berendezés anyagválasztására és kialakítására vonatkozó követelményeket. Durva környezetben a berendezéseknek korrózióálló anyagokat és tömítési terveket kell használniuk a hosszú távú stabil működés biztosítása érdekében. A környezeti tényezők befolyásolják a berendezés karbantartási ciklusát és élettartamát is. A kiválasztáskor a helyszín feltételeit teljes mértékben ki kell értékelni, és a megfelelő védő intézkedéseket kell kiválasztani a berendezés meghibásodási sebességének csökkentése érdekében.

A gyártósor általános koordinációja

A konzervgép nem izolált eszköz, hanem egy link a gyártósorban. A konzervgép kiválasztásakor figyelembe kell venni a termelési kapacitás koordinációjának és a folyamat folytonosságának biztosítása érdekében az upstream és a downstream berendezésekkel való illesztést. A koordináció az automatizálás szintjén, a vezérlő rendszer kompatibilitása és az adat interfész elérheti a teljes gyártósor hatékony működését. A jó koordináció csökkentheti a kudarcarányt, és javíthatja az általános termelési hatékonyságot és a termék minőségét.

A berendezések frissítése és bővítési képességei

Ahogy a vállalkozások termelési igényei megváltoznak, a konzervgépek kibővítési és frissítési képességei kulcsfontosságú szempontokká váltak. A berendezésnek bizonyos fokú nyitottsággal és moduláris kialakítással kell rendelkeznie, hogy megkönnyítse a funkciók hozzáadását vagy az új előírásokhoz való alkalmazkodást. A szoftverfrissítéseket és az intelligens átalakulást támogató berendezések segítik a vállalatokat a piaci változások kezelésében és a beruházások befektetésének javításában. Vásárláskor meg kell értenie a berendezés gyártójának frissítését és műszaki szolgáltatási képességeit.

Megbeszélés a CAN CAN teljesítményt befolyásoló kulcsfontosságú tényezőkről

A szerkezeti tervezés hatása a berendezések teljesítményére

A konzervgép szerkezeti kialakítása az alapvető tényező, amely befolyásolja annak általános teljesítményét. Az ésszerű szerkezet nemcsak hozzájárul a berendezés zökkenőmentes működéséhez, hanem befolyásolja az alkatrészek közötti illesztési pontosságot is. A túl bonyolult egy szerkezet kellemetlen karbantartást és gyakori meghibásodást eredményezhet, míg a túl egyszerűsítés korlátozhatja a funkciók kiterjedhetőségét. A modern konzervkészülékben a moduláris kialakítást széles körben használják, lehetővé téve a funkcionális egységek számára, hogy önállóan működjenek, könnyen szétszereljék és karbantarthassák. A nem megfelelő szerkezeti merevség rezonanciát, rezgést és egyéb problémákat okozhat a működés közben, ami viszont befolyásolja a CAN -test dimenziós pontosságát és tömítését. Ezért az ésszerű egyensúly a szerkezeti bonyolultság, az erő és a folyamat alkalmazkodóképessége között közvetlen hatással van a berendezések teljesítményére.

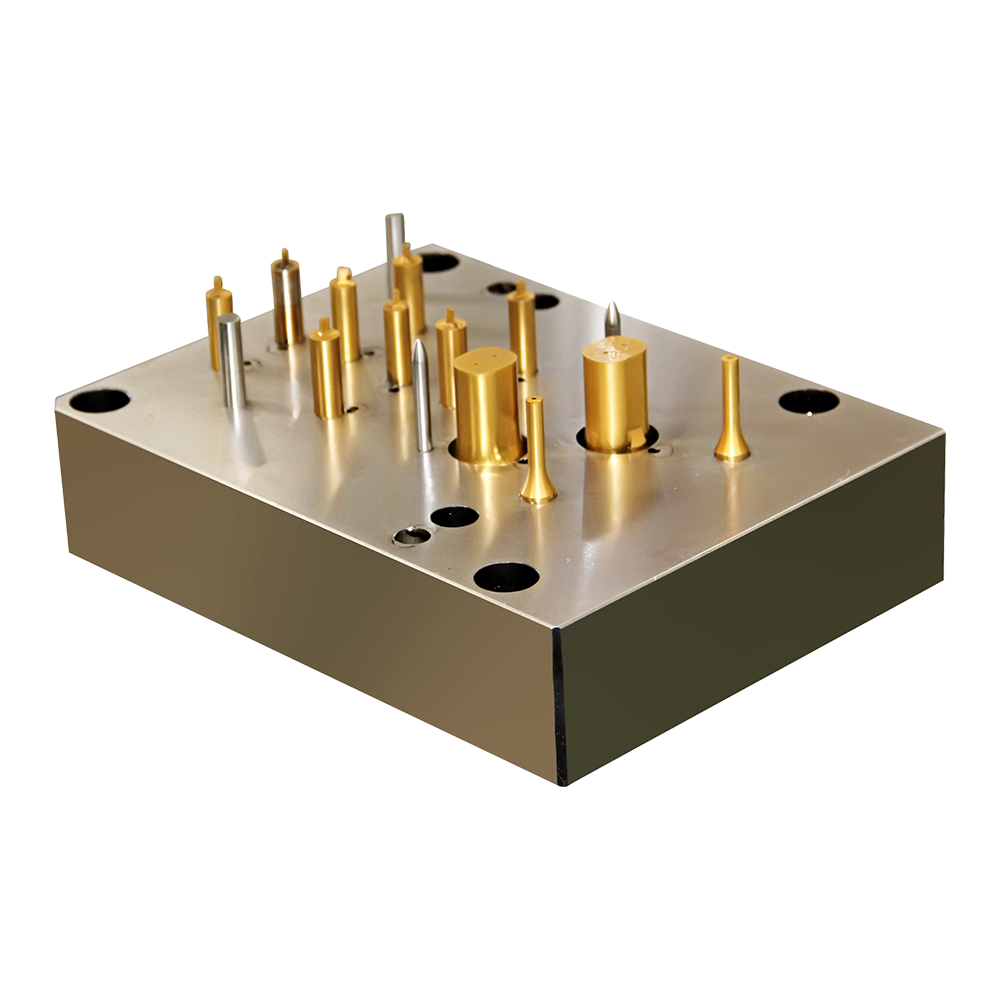

Anyagválasztás és tartósság

A berendezésben felhasznált anyagok típusa és teljesítménye közvetlenül kapcsolódik a konzervgép szolgálati élettartamához, kopásához és működési stabilitásához. A konzervezési folyamat nagyszámú nagyfrekvenciás bélyegzést, nyírást, krimpinget és egyéb cselekedeteket foglal magában. Ha az alkatrész -anyagok nem rendelkeznek elegendő szilárdsággal és kopásállósággal, akkor nagyon könnyű kopást és meghibásodást okozhat. Például a penészrész gyakran nagy szilárdságú ötvözött acélból készül, és hőkezelve, hogy meghosszabbítsa az életét; A vezető sínek és a tartó alkatrészek általában jó nyomásállóságú anyagokból készülnek, hogy megőrizzék a berendezés működésének pontosságát és merevségét. A korrozív környezethez való alkalmazkodás szintén fontos mutató, különösen az élelmiszer- vagy vegyiparban, a berendezés anyagának korrózióellenes képességét teljes mértékben ki kell értékelni.

Feldolgozási pontosság és összeszerelési minőség

A feldolgozási pontosság kulcsfontosságú tényező annak biztosítása érdekében, hogy a konzervgép különféle alkatrészei szorosan illeszkedjenek és simán mozogjanak. Ha az alkatrészek megmunkálási toleranciáját nem megfelelően szabályozzák, akkor könnyű okozni a pozicionálást, a túlzott rést és a tényleges működés egyéb problémáit, befolyásolva a kész kannák dimenziós konzisztenciáját és tömítését. A megmunkálási pontosság mellett az összeszerelés minősége fontos garancia a berendezések teljesítményéhez. Még ha az alkatrészeket is feldolgozzák, ha vannak olyan problémák, mint például az eltérés, a torzítás vagy a nem megfelelő előterhelés az összeszerelési folyamat során, akkor rendellenes működést és hibafelhalmozódást is okozhat. Ezért a gyártási és gyártási folyamat során figyelni kell a mechanikus feldolgozás pontosságára és az összeszerelő szakmai szintjére.

Energiarendszer -illesztés

A konzervgép energiarendszere magában foglalja a fő motort, a hidraulikus eszközt, a pneumatikus rendszert stb., És annak illesztése és koordinációja meghatározza a berendezés működésének folytonosságát és hatékonyságát. Ha az energiakonfiguráció nem elegendő, akkor inkoherens hatáshoz és lassú válaszhoz vezethet; Míg a túlzott konfiguráció energiapazarlást okozhat, a túlzott hőmérséklet-emelkedést és más problémákat. A megfelelő energiarendszert a berendezés által megkövetelt maximális működési terhelés és cselekvési gyakoriság szerint kell beállítani, és ésszerű energiaszabályozó és védelmi eszközökkel kell felszerelni. A paraméterek, például a motoros sebesség, a hidraulikus olajnyomás és a pneumatikus komponens válaszidejének pontos szabályozása fontos előfeltétele az általános teljesítmény javításához.

Az energiarendszertípusok összehasonlítása

| Teljesítménytípus | Előnyök | Korlátozások |

| Villamosenergia -meghajtó | Nagy ellenőrzési pontosság, jó az automatizáláshoz | Nagy sebességű hőmérséklet -szabályozást igényel |

| Hidraulikus | Erős tolóerő, nagy terhelésekhez alkalmas | Az olaj hőmérséklete által befolyásolt stabilitás |

| Pneumatikus | Gyors válasz, egyszerű szerkezet, költséghatékony | Korlátozott tolóerő, amelyet a légnyomás ingadozása befolyásol |

A vezérlőrendszer reakciója és stabilitása

A legtöbb modern konzervgép PLC-t vagy beágyazott vezérlőrendszert használ a multi-állomásos együttműködés, az automatikus észlelés és a hiba riasztás eléréséhez. A vezérlőrendszer válaszsebessége és stabilitása közvetlenül kapcsolódik az egész gép koordinált akciójához és hatékonyságához. Ha a rendszer válaszul elmarad, akkor a szállítószalag és a nyomásfej szinkronban lehet, ami viszont befolyásolja a Can test göndörítését vagy tömítését; Ha a rendszer hajlamos összeomlásra vagy hamis kiváltásra a magas frekvenciájú művelet során, akkor a termelési stagnálást is okozza. Ezért a vezérlőrendszernek jó valós idejű válaszképességgel, logikai megítélési képességekkel és interferencia-képességekkel kell rendelkeznie, és támogatnia kell a rugalmas szoftverek bővítését és hibakeresési funkcióit a hosszú távú működés során a stabilitás biztosítása érdekében.

Penésztervezés és csere hatékonyság

A penész az a komponens, amely leginkább közvetlenül befolyásolja a doboztest alakját és tömítését a konzervezési folyamat során. Tervezési racionalitása és tartóssága kulcsfontosságú a konzervok minőségéhez és hatékonyságához. A penész pontosságának meg kell felelnie a CAN méretkövetelményeknek, és a kialakításnak könnyen lehűlhet, tisztítható és karbantartható. Ugyanakkor a penészpótlás hatékonysága szintén befolyásolja a berendezés általános működési ritmusát, különösen a gyártósorokban, ahol a termékek többszörös specifikációját gyakran váltják. Az olyan tervek, mint a gyors pótlási struktúrák, valamint a helymeghatározás és az igazítás segédrendszerei, jelentősen lerövidíthetik a penészváltási időt és javíthatják a berendezés átfogó felhasználási sebességét.

A kenési rendszer konfigurálása és karbantartása

A kenési rendszer fontos szerepet játszik a berendezés működési stabilitásában. Számos nagyszámú nagysebességű és többször mozgó alkatrész található a konzervgépben. A rossz kenés olyan problémákhoz vezethet, mint például a megnövekedett súrlódási együttható, az alkatrészek túlzott hőmérséklet -emelkedése és a korai kopás. Egy ésszerű kenési rendszernek lefednie kell a kulcsfontosságú alkatrészeket, például a fő tengelyt, az összekötő rúdot és a vezető sínt, és képesnek kell lennie arra, hogy automatikusan szabályozza a kenési frekvenciát és az összeget a működési állapot szerint. Jelenleg sok berendezés központosított automatikus kenési rendszereket használ az emberi beavatkozás és az olajszivárgás csökkentésére. A kenőolaj minőségét és csereciklusát szintén be kell vonni a karbantartási tervbe a rendszer hosszú távú normál működésének biztosítása érdekében.

A környezeti feltételek hatása a teljesítményre

A konzervgép működési környezete nagyban befolyásolja a berendezés teljesítményét és stabilitását. A túlzott páratartalom nedvességet okozhat az elektromos rendszerben, és a túlzott por súlyosbíthatja a berendezések kopását vagy befolyásolhatja az érzékelő érzékenységét. Nagy hőmérsékleti különbséggel rendelkező környezetben a fémrészek termikus tágulása és összehúzódása szintén befolyásolja a pozicionálási pontosságot. Ezenkívül a környezeti tényezők, például a rezgésforrások és a korrozív gázok potenciális beavatkozást okozhatnak a berendezés működésében. A működés stabilitásának javítása érdekében a megfelelő hőmérséklet- és páratartalom -ellenőrzést, valamint a por- és korrózióvédelmi intézkedéseket kell meghatározni a használat helyén annak biztosítása érdekében, hogy a konzervkészülék hosszú ideig viszonylag stabil munkakörnyezetben legyen.

Környezeti tényezők és azok hatása

| Környezeti tényező | Potenciális hatás | Megfelelő intézkedések |

| Magas páratartalom | Rövidzárlati kockázat, érzékelő hibás működése | Használjon lezárt házakat és párhuzamítókat |

| Magas porszint | Gyorsított kopás, elzáródási kérdések | Vigye fel a védőhuzamokat és a tömítési intézkedéseket |

| Nagy hőmérsékleti különbségek | Befolyásolja a pozicionálási pontosságot | Használjon jó hőstabilitású anyagokat |

Operátor készségszintje

Noha a modern konzervipari berendezések automatizálásának mértéke folyamatosan javul, az operátor képzettségi szintje továbbra is fontos hatással van a berendezés működési hatására. A képzett szolgáltatók megítélhetik a lehetséges problémákat a berendezés hangja, a működés ritmusa stb. Alapján, és előzetesen meghozhatják a beállítási intézkedéseket, hogy elkerüljék a rendellenes terjeszkedést. Éppen ellenkezőleg, a nem megfelelő művelet, például a helytelen paraméterek beállítása, az elégtelen kenés vagy a helyén történő kalibrálás elmulasztása a formák cseréjekor, a berendezés működési hatékonyságának vagy akár meghibásodásának csökkenéséhez vezethet. Ezért a személyzet képzése és az intézményesített működési eljárások megerősítése szükséges a berendezések teljesítményének stabil működésének biztosítása érdekében.

Termelési menedzsment és karbantartási mechanizmus

A berendezések teljesítménye nemcsak a saját minőségétől, hanem a vállalkozás napi kezelési rendszerétől is függ. A tudományos karbantartási tervek, a szabványosított ellenőrzési rendszerek és a felelősségvállalás egyértelmű felosztása hatékonyan meghosszabbíthatja a berendezések élettartamát és fenntarthatja a jó működési feltételeket. A napi karbantartás figyelmen kívül hagyása könnyen a berendezések rejtett veszélyeinek felhalmozódásához és hatékonyságának csökkentéséhez vezethet. A rendszeres karbantartást, az alkatrészek cseréjét és a szoftverfrissítéseket be kell vonni a vállalkozás napi kezelési rendszerébe, hogy meghatározzák a számszerűsíthető és nyomon követhető berendezések karbantartási folyamatait, amelyek pozitív hatással vannak a konzervkészülék működésének biztonságára és stabilitására.

Szisztematikus módszerek Can készíthet gépet Berendezések karbantartása és élettartama

Rendszeres karbantartási rendszer létrehozása

A kannaszakkológépek hajlamosak viselni, lazulni, porfelhalmozódást és egyéb problémákat a hosszú távú működés során. Ezért az egyértelmű rendszeres karbantartási rendszer létrehozása az alapvető előfeltétel a berendezés normál működésének biztosításához. A karbantartási ciklust általában a berendezés működési intenzitása és munkakörnyezete szerint fogalmazzák meg, és feloszthatók napi ellenőrzésre, heti ellenőrzésre, havi ellenőrzésre és negyedéves ellenőrzésre. A közös ellenőrzési tartalom között szerepel a kenési körülmények, a csavar meghúzódási állapota, az elektromos csatlakozás biztonsága, a penész kopás állapota stb. Rendszeres ellenőrzés és karbantartás révén a potenciális problémák előre felfedezhetők, a hirtelen meghibásodási sebesség csökkenthető, és a berendezés teljes élettartama meghosszabbítható.

Kenési rendszerkezelés

A kenési rendszer fontos garancia a mechanikus berendezések stabil működésének. A dobozkészítő gép üzemeltetése során a kulcsfontosságú alkatrészeket, például a vezető síneket, a csapágyakat, a fogaskerekeket és az összekötő rudakat folyamatosan meg kell kenni, különben a kopás súlyosbodni fog, ami a mozgó alkatrészek beragadását vagy akár megsérülését okozhatja. Javasoljuk, hogy használjon központosított kenési rendszert vagy kvantitatív töltőberendezést, és rendszeresen ellenőrizze az olajszintet, a viszkozitást és azt, hogy a kenőolajat összekeverik -e szennyeződésekkel. A nem megfelelő kenés az egyik leggyakoribb oka a dobozgyártó gépek hibáinak, ezért a kenési rendszer kezelését intézményesíteni kell és be kell építeni az operátorok napi munkájába.

Összetevő állapotának megfigyelése és csere stratégiája

Mivel a konzervgép felhalmozódik a működési idővel, egyes alkatrészek (például penészek, csatlakozók, övek, csapágyak stb.) Különböző fokú fáradtságot vagy kopást eredményeznek. A teljes gép élettartamának meghosszabbítása érdekében létrehozni kell egy alkatrész állapotfigyelő rendszert, hogy összegyűjtse működési paramétereit (például hőmérséklet -emelkedést, rezgést, működési hangot, dimenziós változásokat stb.) Az adatok elemzéséhez és az élet előrejelzéséhez. A kritikus élethez közeledő alkatrészek esetében ajánlott egy tervezett csere stratégiát fogadni, hogy elkerülje a gépi leállást vagy a termékminőségi rendellenességeket a hirtelen károk miatt.

Elektromos rendszerek védelme és ellenőrzése

A konzervkészülékeket általában elektromos alkatrészekkel, például motorokkal, PLC -vezérlőkkel, inverterekkel, érzékelőkkel stb. Fel van szerelve. Ezek az alkatrészek érzékenyek a környezetre, különös tekintettel a páratartalomra, a porra és a magas hőmérsékletre. Ezért a berendezés működési környezetében a vízgőzt meg kell akadályozni, hogy belépjen a vezérlőszekrénybe, a vonalakat és az interfészeket rendszeresen meg kell tisztítani, és ellenőrizni kell a földelést annak biztosítása érdekében, hogy az elektromos rendszer jó állapotban legyen. A fontos vezérlőmodulok esetében ajánlott független védelmi áramkörök és riasztási mechanizmusok beállítása az instabil tényezők, például a feszültségingadozások és a motoros túlterhelések kezelésére. Az elektromos rendszerek rendszeres szigetelési tesztelése és termikus képalkotó ellenőrzése szintén segíthet megakadályozni a lehetséges rejtett veszélyeket.

A működési eljárások szabványosítása

A szabványosított működés nemcsak csökkentheti a téves műtét kockázatát, hanem csökkentheti a berendezés működési terheit is. A konzervkészülékekhez részletes működési eljárásokat kell megfogalmazni, amely lefedi az indítási sorrendet, a paraméterek beállítását, a terhelés beállítását, a leállási folyamatot stb. A berendezés -szolgáltatóknak elsajátítsák az alapvető rendellenes ítéleti képességeket és az ellenintézkedéseket, például a rendellenes zajok azonosítását és a rossz sajtolás azonosítását. A működési szabványosítás fontos garancia a berendezések élettartamának meghosszabbítására és a működési hatékonyság javítására.

Szabványosított működési eljárási javaslatok

| Üzemeltetési szakasz | Legfontosabb működési követelmények | Cél és óvintézkedések |

| Elindítás előtti | Kenés ellenőrzés, energiaellenőrzés, biztonsági őr állapota | Megakadályozza a hibákat és a téves operációkat |

| Paraméter beállítása | Nyomás, sebesség és időzítés beállításai | Gondoskodjon a termékenkénti megfelelő feltételeknek |

| Normál futás | Figyelje a hangot, a rezgést, a riasztásokat | A rendellenes körülmények korai felismerése |

| Leállítás | Stop Anyag, Stop Press, Vágás Power | Elkerüli a mechanikai sokkot és a maradéknyomást |

Tisztítás és környezeti ellenőrzés

A konzervgyártási környezet általában szennyező anyagokat termel, mint például fém chips, kenőolaj és por. Ha ezek az anyagok felhalmozódnak a berendezés -hiányosságokban, az átviteli rendszerekben vagy a vezérlőelemekben, akkor növelik a kopás és a meghibásodás kockázatát. A berendezések felületét, a vezető síneket és a hőeloszlásrendszert rendszeresen meg kell tisztítani, miközben a levegő keringését és a por megelőzését a növény területén tartja. A magas páratartalommal rendelkező környezetek esetében dekumidikálódást vagy állandó hőmérsékleti intézkedéseket kell tenni az alkatrészek rozsdásodása vagy a vezérlőrendszer meghibásodásának elkerülése érdekében. A jó működési környezet nemcsak javíthatja a berendezések hatékonyságát, hanem elősegíti a mechanikus alkatrészek élettartamának kiterjesztését is.

Működési paraméterek megfigyelése és elemzése

A konzervgép működési paramétereinek (például sebesség, hőmérséklet, nyomás, áram stb.) Gyűjtésével és rögzítésével felépíthető a berendezés-üzemeltetési adatbázis a hosszú távú trendelemzéshez és a hiba előrejelzéséhez. Az Advanced berendezések egy valós idejű megfigyelő rendszerrel felszerelhetők, hogy feltöltsék a kulcsfontosságú adatokat a központi vezérlőplatformra a távoli megfigyelés és a korai figyelmeztetés céljából. A működési adatok felhalmozódása segít a vállalatoknak a rendellenes minták felfedezésében, a berendezés státusának beavatkozásában, a karbantartási stratégiák javításában és a hirtelen kudarcok csökkentésének csökkentésében.

Penész életkezelési és karbantartási mechanizmus

A penész egy olyan elem, amelynek magas a fogyasztás gyakorisága a konzervezési folyamatban, pontossága és élettartama közvetlen hatással van a termék minőségére. A társaságnak rögzítenie kell az egyes formák halmazának felhasználási idejét, a feldolgozási és csere nyilvántartásait, és rendszeres ellenőrzések révén meg kell ragadnia viselési állapotát. Javasoljuk, hogy tisztítsa meg, olajozza, karbantartja és tárolja az öntőformát száraz és hatásmentes környezetben minden használat előtt és után. Ugyanakkor a penészgátló és a szétszerelés során meg kell akadályozni a penészgátlást vagy a stresszhelyzetet, hogy megismétlődjön az ismételt felhasználási pontosság.

Hibafelvételi és elemző rendszer

Az egyes berendezések meghibásodásának okát, feldolgozási folyamatát és helyreállítási idejét részletesen kell rögzíteni a berendezés működési fájljának létrehozásához. A szisztematikus osztályozás révén elemezhetők a gyakori hibatípusok és azok előfordulási mintái, a karbantartási stratégiák optimalizálása és a működési eljárások javítása érdekében. Javasoljuk, hogy elektronikus módszereket használjon a nyilvántartások kezelésére a statisztikák és a felülvizsgálat megkönnyítése érdekében. A PDCA (Plan-Do-Check-Act) ciklus módszerrel kombinálva a berendezéskezelési folyamat folyamatosan optimalizálható az általános megbízhatóság javítása érdekében.

Általános hibatípusok és lehetséges okok

| Hibatípus | Tünetek | Lehetséges okok |

| Deformáció lehet | Szabálytalan forma, rossz tömítés | Laza penész, hengeres beegyezés |

| Megnövekedett zaj | Rendellenes futó hang, rezgések | Csapágy kopás, laza alkatrészek |

| Gyakori riasztások | Ismételt leállás, paraméter ugrások | Vezérlő hiba, érzékelő sodródás |

| Lassú ciklussebesség | Észrevehetően lassabb termelési arány | Motor öregedés, megnövekedett mechanikai terhelés |

Életciklus -költségkezelési gondolkodás

A berendezések karbantartásának nemcsak a hibaelhárításra kell összpontosítania, hanem a teljes életciklus -költségektől kell kezdődnie, átfogóan figyelembe véve a különféle tényezőket, például a beszerzési költségeket, a karbantartási költségeket, az energiafogyasztási kiadásokat és az állásidő veszteségét. Az ésszerű beruházások, a karbantartási erőforrások elosztása és a technológiai átalakulás révén a hosszú távú költségszabályozás és a berendezések hatékonyságának egyenlege érhető el. Az életmenedzsment nemcsak a hardverkarbantartást, hanem a szoftverfrissítéseket és a személyzeti képzést is magában foglalja, amelyek többdimenziós összehangolt promóciót igényelnek. Az életciklus költségkezelésének alapja az, hogy fokozatosan javítsák a berendezések átfogó értékét az adatok alapján.